让我们先举个例子,来说明牛鞭效应。假定全球消费者对计算机的需求预测轻微增长2%,转化到联想(制造商)时就可能成了5%,传递到英特尔(一级供应商)时则可能是10%,而到了英特尔的设备商(次级供应商)时则可能变为20%。简言之,越是处于供应链的后端,需求变化幅度越大。这像西部牛仔挥舞的牛鞭,手腕轻轻一抖,鞭梢便会大幅度抖动,划出一道美丽的圆弧,这或许就是“牛鞭效应”名称的来历。

需求变化是不确定因素,供应链的自然反应是要么增加库存,要么增加产能。需求变动越大,供应链合作伙伴的产能、库存变动就越大。而建立库存、产能,以及消耗多余库存、产能都给供应链的产品流、资金流带来很大挑战。

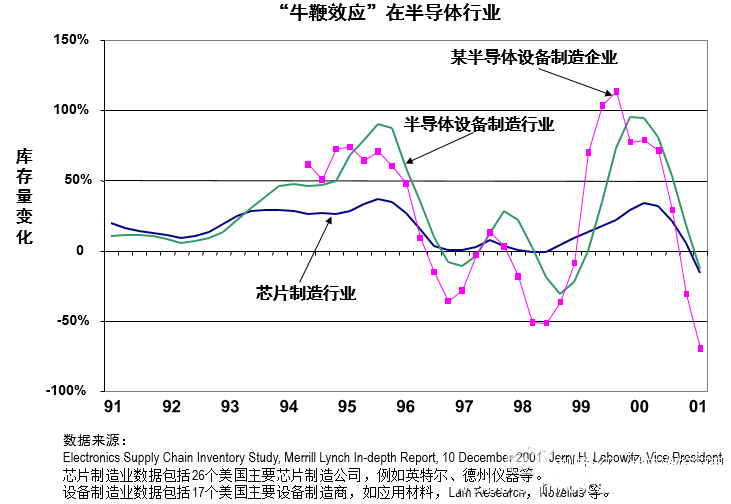

下图是从1991年到2001年,北美半导体行业整体库存量的变化趋势。让我们通过这个例子,来理解牛鞭效应的影响。这是个两级供应链:芯片制造是需求方,设备制造是供应商(他们为芯片商提供设备)。半导体行业大致四年一个周期,行业景气时,芯片商的需求上升,传递到其设备供应商时,需求的增幅更大,相应地,设备商就得增加产能、库存来应对。因为设备商在供应链的后端,所以其产能、库存变化更大。你可以看出,在几个季度里,设备行业的库存可以轻易翻一番,或者掉下来一半甚至更多。整个行业因为有多个企业,有聚合效应,单个企业的变化就更剧烈,就如下图所示。对于半导体设备行业来说,要么是在产能爬坡,整条供应链忙地要命;要么是产能下坡,大家为消耗多余的产能、库存头痛。上上下下,成本惊人。

图:半导体行业的“牛鞭效应”(以整体库存水平为例)

牛鞭效应导致对市场变化的过激反应。当市场需求增加时,整个供应链的产能增加幅度超过市场需求增加幅度,超出部分则以库存形式积压在供应链的各个节点。一旦需求增长放缓或负增长,大量资金和产品将以库存形式积压,导致整个供应链资金周转不良,影响供应链的运作,甚至导致企业倒闭,尤其是处于供应链末端的小企业。

以思科为例,2000年前后网络经济泡沫破灭,直接导致注销二十几亿美元的库存。以半导体设备制造行业而言,2000年前后经济泡沫后的大量库存,直到2002年才处理完,各大公司动辄注销几千万美金的过期库存。比如2008年的金融危机过后,半导体设备行业陷入严重的衰退。在我当时所在的公司,2009年第一季度的设备产量连两个季度前的10%也没有,生产线大幅裁员。对众多的一级、次级供应商而言,这则意味着新订单锐减,甚至很长时间没有新订单。没有新订单就没有新的营业收入,结果是大批供应商处于崩溃边缘,大幅裁员,甚至难逃破产厄运。

对市场的响应速度而言,牛鞭效应表明,越是处于供应链后端,企业响应速度越慢(也因为其响应幅度最大)。其结果是,当市场需求增加的时候,供应商往往产能不足,无法支持制造商;而当市场需求放缓时,供应商则往往继续过量生产,造成库存积压。由于牛鞭效应,伴随着过量生产的是整个供应链的生产能力过度膨胀。一旦经济不景气,整个供应链被迫大幅削减人员,关、停、并、转设备。以我供职过的一个半导体设备公司为例,到2003年,人员从2000年高峰期的5000余人缩减到2200人左右,总部的生产厂房、办公场所从8个缩减为4个。公司的供应商则经历了更加剧烈的苦难历程,大多数供应商的人员减半,营业额只有高峰期的三分之一,有的供应商设备产能力利用率只有30%左右。

对整个宏观经济而言,牛鞭效应可以解释为什么有些行业比另一些行业提前衰退,或滞后复苏。拿半导体行业而言,供应链前端的芯片制造业先于后端的设备制造业衰退;而后者则滞后于前者复苏。而对于单个企业而言,当经济复苏的时候,不但要动员自身的生产能力,更重要的是动员各级供应商。这是因为由于牛鞭效应,后端供应商往往受到更大的经济影响,面临更大的财务压力,从而更难也更不情愿扩张生产能力。在行业腾飞、经济景气时,往往由于后端供应商没法及时扩张而影响整个供应链的销售业绩。

鉴于其重大影响,多年来学术界和工业界都在积极研究牛鞭效应。根据斯坦福大学的李效良教授(HauLee)及其同事的研究,牛鞭效应有以下四大成因:

1.多重需求预测。当处于不同供应链位置的企业预测需求时,都会包括一定的安全库存,以对付变化莫测的市场需求和可能的供应商供货中断。当供货周期较长时,这种安全库存的数量将会非常显著。例如一美国计算机制造商预测到某型号计算机的市场需求是10万台,但可能向中国的供应商下11万的零件订单(“万一卖地好呢”);同理,中国计算机零件生产商可能向其供应商定购12万的原材料。以此类推,供应链各节点库存将逐级放大。

此外,有些预测方法也会系统地扭曲需求。比如前三个月的趋势是每月递增10%,那第四个月的预测也将递增10%。但市场增长不是无限的,总有一天实际需求会降低,这差额就成了多余库存。如果供应链各个企业采用同样的预测方法,这种系统性的放大就会非常明显。

2.批量生产、订购。为了达到生产、运输上的规模效应,厂家往往批量生产或购货,以积压一定库存为代价,换取较高的生产效率和较低成本。在市场需求减缓或产品升级换代时,代价往往巨大,导致库存积压、库存品过期,或二者兼具。例如我所管理的一家加工设备机箱的小供应商,都关门停业几个月了,还没有用掉生产积压下的数种机箱,主要是因为大批量生产。

3.价格浮动和促销。厂家为促销往往会推出各种促销措施,其结果是买方大批量买进而导致部分积压。这在零售业尤为显著,使市场需求更加不规则、人为加剧需求变化幅度,严重影响整个供应链的正常运作。比如零售商在促销,给制造商几个大订单;制造商往往不知道这是促销,还以为是销量好,就增加产能、库存来应对;促销停止了,零售商的订单量降下来,但制造商的库存、产能已经增加上去了,需要一段时间才能消化掉。其实即使制造商知道是零售商在做促销,类似的问题还是存在:比如正常需求是100个/星期,促销下变为150个/星期,那制造商就得想办法弥补这50个的变动,不增加安全库存,也得赶工加急,成本上升。对于制造业来说,最好是产量平稳,这样产能、成本更容易控制。

总的来说,价格浮动和促销只是把未来的需求提前,到头来整个供应链很难从中获利,人工制造的波动反倒是成本更高。当然,存在的都是有原因的,价格浮动和促销的助推器就是“活在当下”的企业绩效评估体系。月度指标、季度指标、年度指标的驱动下,打折、促销就成了销售利器,尽管大家都不受益。结果呢,就是把原本比较平滑的供应链整出一个个的波峰与波谷,而这波峰跟波谷之间的沟壑,就意味着一堆堆的库存、产能,换句话说,就是浪费、成本。

4.理性预期。如果某种产品的需求大于供给,且这种情况可能持续一段时间,厂家给供应商的订单可能大于其实际需求,以期供应商能多分配一些产品给它,但同时也传递虚假需求信息,导致供应商错误地解读市场需求,从而过量生产。随着市场供需渐趋平衡,有些订单会消失或被取消,导致供应商多余库存,也使供应商更难判断需求趋势。等到供应商搞清实际需求已经为时过晚,成为又一个“计划跟不上变化”。

这种现象在2000年前后的电子行业得到充分体现,整条供应链都深受其害,积压了大量库存和生产能力,前面提到的思科就是一个典型例子。2005、2006年前后全球原材料短缺,大家拼命多下订单,希望冶炼厂能多分配些产能,客观上造成了冶炼厂产能的过度膨胀。2008年金融危机以后,很多企业预计需求低迷会持续很久,就大幅度减产,以消耗现有的库存。全球很多经济体很快触底反弹,从2009年第二季度开始,部分电子产品短缺,造成市场上类似的过激反应,掀起新一轮的产能、库存膨胀。

上述种种成因,除了批量生产与生产模式有关外,别的大都可以通过供应链范围的信息共享和组织协调来减轻影响。例如上下游企业之间培养信任,并加大非核心保密信息的交流和共享,通过信息交流代替实物的库存,避免多重预测,减少信息的人为扭曲;在价格政策上,制造商应谨慎使用价格促销,并尽量与零售商实行“天天低价”;在理性预期上,供应商应以历史需求为基础分配产品,从而避免用户单位虚报需求;在生产方式上,供应商应采用精益生产,使达到最佳经济生产批量的数量减小,从而减少供应链库存,提高对市场需求变化的响应速度。

说完牛鞭效应的成因及危害。下面我想重点介绍三种应对措施,即跨入多个行业,期待不同行业的周期相互抵消;推行外包,把随业务变化剧烈的职能委托给供应商;信息共享,即这些年北美流行的“拿信息换库存”。

跨行。这后面的逻辑是不同的行业周期性往往不同。一个行业低迷的时候,另一个行业可能上扬,反之反是。两相抵消,以降低波峰与波谷,公司整体营收就比较稳定。这从理论上看上去很好,但实践上并非如此。在跨越多行的大型集团公司里,除了GE,你很少能找到绩效好的企业。有人会说,那三星集团呢?三星跨越电子、金融、机械、化学等多个行业,2013年营收近2200亿美元,占韩国整个国家GDP的五分之一左右。这两年三星是不错。不过想想看,三星作为一个公司,自1938年建立以来,已经有近80年的历史。人们是什么时候才开始把它跟一流公司挂起钩来的呢?其实也就是这几年的事,或者更准确地讲,智能手机出来的这几年。看到一些文章,说三星的优势是竖向集成的供应链,比如芯片、显示屏和很多零部件都是自己生产。其实这些与其说是优势,不如说是巧合。用英语里的一句话来说,就是everydoghasitsday(每条狗都有得意的一天),并不能证明跨行的优势。相反,你看三星,除了三星电子意外,别的事业部大都绩效平平。

此外,即使跨行,也不意味着资源能在不同行业自由流动。我以前有个50亿美金营收的大供应商,他们老是说,他们的业务很多元,不但支持半导体,而且支持航空业、建筑业等。一旦半导体行业开始复苏,他们可以从别的行业借调资源。实际上并行不通。一方面,经济复苏时,很多行业同时复苏,或者复苏的时间间隔很短,比如2004年前后的半导体与航空业;另一方面,不同行业,要求不同,比如半导体行业的要求高、建筑业要求低,虽然是同样的工种,建筑业的根本没法投入半导体行业。

我对跨行非常谨慎。我的逻辑是,企业跨行,是因为管理能力不高,没法应对一个具体的行业;不同的行业在管理上是相通的:既然你没法管好一个行业,那你管好多个行业的概率有多高?这就如放到孩子教育上,如果你不懂教育,教不好老大,那你八成也教不好老二、老三。所以,企业也要考虑优生优育,避免跨行太多。

外包。牛鞭效应带来业务上的起起伏伏,并不意味着对每个职能的影响都一样。有些职能,比如财务、人事、总务,受业务变化的影响没有生产、客服、物流等部门大,变动成本较少;而生产、客服和物流等部门,变动成本相对较多。对于变动成本较多的职能,可以考虑外包或者部分外包策略。比如在硅谷,有些高科技公司把整个生产、物流、仓储等职能外包,这样业务一旦好起来,是供应商在准备产能爬坡;业务衰退,是供应商在处理多余的产能。

有人会问,难道供应商就没有这问题了吗?他们有,但如果选择、管理得当,供应商可以更有效地应对。比如说一个第三方仓储服务计算机、医疗设备和半导体行业,假定医疗设备行业的业务上升20%,而医疗设备只占这个仓储公司30%的份额,这就意味着该仓储公司的业务只增加了6%,波动小多了。

对客户来说,外包意味着原来在内部做的任务转到外部,内部协调变为外部协调。相应地,需要提高供应链管理能力,特别是采购部门的力量。在过去的三四十年里,很多北美公司经历了大幅外包,其生产运营职能越来越边缘化,而采购职能越来越重要,就是这个原因。

当然,外包的另一个好处是轻资产经营,对资产回报率有好处,而资产回报率是股东最为关注的指标之一。这其实对供应商也有好处:他们是专业经营,规模效益大,资产利用率高,可以说是双赢。

信息共享。牛鞭效应的主要原因是信息不对称,即采购方知道的供应商不知道,供应商知道的采购方不知道。放在公司内部也是。在部门利益驱动下,部门之间互相防范,信息不共享,比如销售为了确保有货,故意拔高预测,就驱动生产和供应商增加额外的库存,构成牛鞭效应。

那解决方案也可以从信息共享来,比如协同计划、预测和补货(CPFR)。

CPFR之前,沃尔玛的销售数据需要先在公司内部整合,经过几道手后转化成订单或预测给保洁。我们都知道,凡是人手触到,就有扭曲的可能。所以,保洁得到的信息在准确度和时效上都不够好。CPFR下,保洁得到实时销售数据,可以更好地安排计划、生产和补货,提高响应速度的同时,降低了供应链的库存和成本。当然,CPFR还有很多内容,但核心是拿信息换库存:供应链上的波峰波谷,你要么用库存/产能(产能其实是库存的另一种形式),要么拿信息来填平。

CPFR等信息共享的方式,看上去挺宏观的,是公司层面的事;其实在工作中,每个人都可以在信息共享上做地更好,都可以做点什么。比如管理供应商时,二级供应商的预测原来是由一级供应商提供,存在牛鞭效应。那采购方可以直接给二级供应商提供预测,让他们看到给一级供应商的预测。这样,大家都在同一个预测下运作,减小了牛鞭效应的影响。你可以在电子商务网站上加了个功能,二级供应商键入相应的零件号,就能看到最根本的预测;也可以通过Excel表格、Email来定期更新。在这里,技术,即如何做是次要的;重要的是心态,即愿不愿做。

这里我想特别讲一下公司内部的牛鞭效应。从表面上看,牛鞭效应似乎是公司与公司之间的事。其实,公司内部不同部门之间同样存在牛鞭效应。比如经济景气时,销售预测为100,计划不信任销售,按照120来准备;采购不信任计划,让供应商按照140来准备。经济不景气时,这又倒过来了。结果要么是过剩,要么是短缺。两样问题,一样根源。而解决方案了,就是制定一个数字。销售与运营计划(S&OP)的重要目标,就是让公司在一个数字上运作。可以说,供应链上的各种问题,在公司内部都存在;相反,供应链的各种问题,也是公司内部问题的延伸。

牛鞭效应是导致行业周期波动的重要因素,几乎找不到什么行业能摆脱牛鞭效应的影响。在美国,对于牛鞭效应的系统研究至少从上世纪50年代就开始了,比如麻省理工的系统动力学(SystemDynamics),就是研究供应链上不同伙伴之间的互动对整个链条的影响。后来,在80年代/90年代,以斯坦福大学的李效良(HauLee)为代表的学者进一步完善牛鞭效应的研究,并提出通过解决信息不对称来应对牛鞭效应。在工业界,企业也是久病成医,形成一成套的做法,系统应对牛鞭效应带来的业务起伏。我在硅谷十余年间,一直在周期性非常明显的设备行业,亲身经历了数个大大小小的周期,熟悉北美企业如何管理行业的周期性。

在国内,牛鞭效应,或者说行业的周期性,也是存在,而且由于政府宏观政策的不确定性而更加难以预测。得益于经济的高速发展,一些行业的牛鞭效应被掩盖或者弱化。但随着经济增速的放缓,牛鞭效应的影响会越来越突出。相比北美企业,本土企业的周期管理还普遍不成熟。有些企业虽然跨行,但行业跨度太大,比如制造计算机的搞房地产、做电商的来养猪,没有什么实质意义。外包还不成风气,竖向集成、重资产运作还是主旋律。短期利益驱动下,供应链的协作乏善可陈;公司内部壁垒林立,都导致信息孤岛、信息不对称普遍存在。在经济景气的假定下,企业宁滥勿缺,大量投入固定资产和库存,在经济增长放缓时,必将自重过重而压垮企业。

特别值得警惕的是,很多企业习惯了多年的高速增长,对宏观经济的放缓和行业的周期性变化心理准备不足,或者就根本没有准备,仍旧重资产运营、过度扩张,最后注定要付出沉重的代价。对于远离消费者、处于供应链末端的设备行业,这点尤其重要。如何管理固定投资、扩张或收缩产能、决定自做还是外包,要说关系到公司的存亡,也不是危言耸听。忽视供应链管理、过度依赖重资产运作,企业势必要付出严重代价,其中一些已经在承受恶果。

比如三一重工,由于4万亿刺激方案结束,业务增长大受影响,过度扩张时的大批固定资产投资就成了大问题——他们的基础设施是按照年营收1500亿打建的,在业务量只有一半左右的情况下,外行也能想象问题有多大。振华重工,我的另一个客户,重资产进入海工领域,但由于2008年的金融危机,营收大幅下落,连续数年亏本或处于亏本边缘,到2014年尚看不到全面盈利的迹象。金融危机看似问题的根源,其实最根本的原因了,是因为这些行业根深蒂固的周期性。

(更多资讯,请关注浙江物流网微信公众平台zj56156)